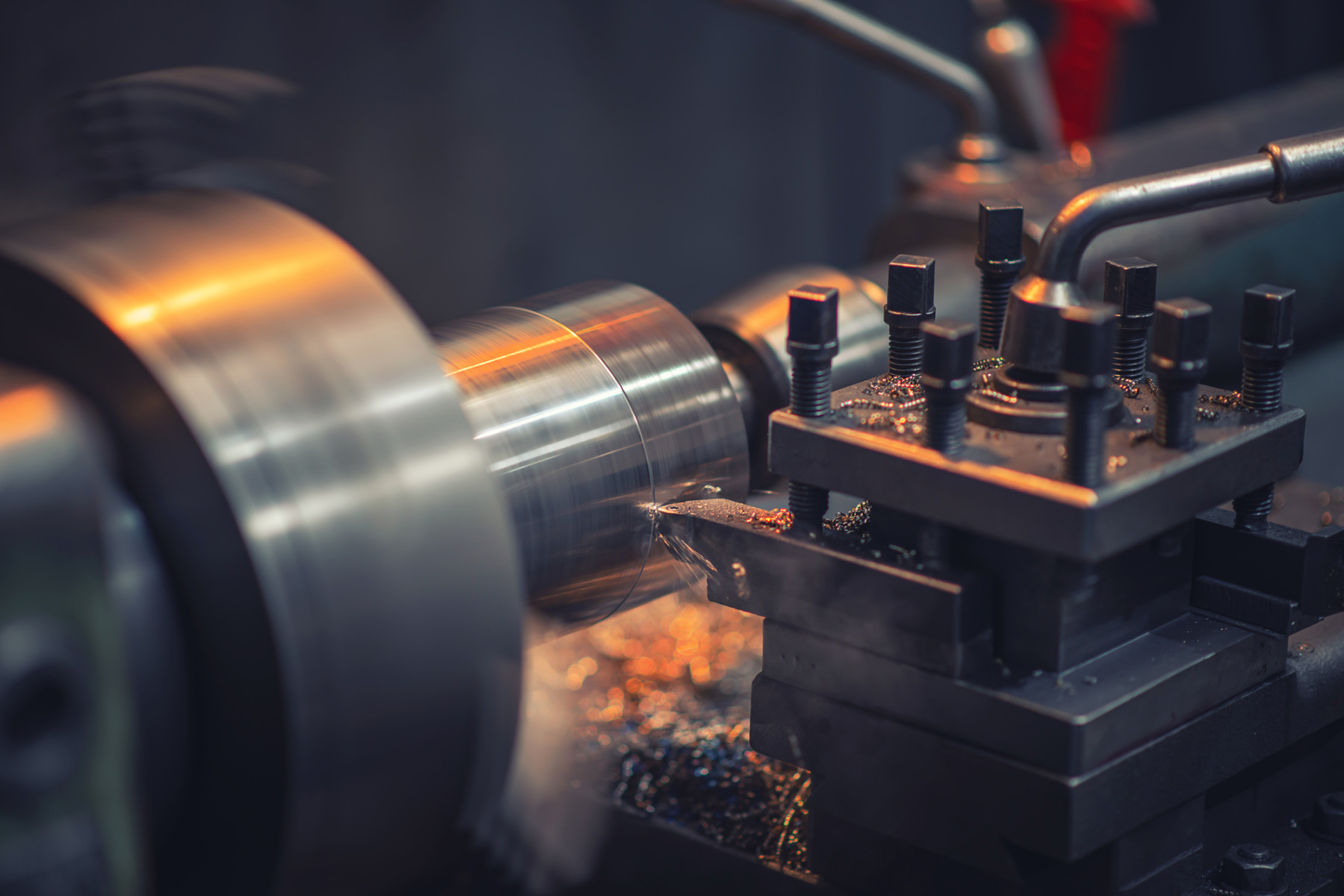

金属加工工場の片隅で、今日も静かに稼働を続ける集塵機。しかし、その内部には、一瞬にして生産ラインを止め、甚大な被害をもたらしかねない「爆弾」が潜んでいる可能性があります。それは、研磨や切削作業から発生する「金属粉」です。2019年には、金属部品の研磨工場で集塵機が爆発し、作業員が負傷するという痛ましい事故も実際に発生しています。これは決して他人事ではありません。自社の集塵機は本当に安全だと言い切れるでしょうか?本記事では、金属加工の現場でなぜ火災や粉塵爆発が起こるのか、その科学的なメカニズムから、明日から実践できる具体的な対策、そして重要な集塵機のメンテナンス体制の構築まで、網羅的に解説します。工場の安全管理責任者、そして現場で働くすべての方にとって必読の内容です。

金属加工工場の片隅で、今日も静かに稼働を続ける集塵機。しかし、その内部には、一瞬にして生産ラインを止め、甚大な被害をもたらしかねない「爆弾」が潜んでいる可能性があります。それは、研磨や切削作業から発生する「金属粉」です。2019年には、金属部品の研磨工場で集塵機が爆発し、作業員が負傷するという痛ましい事故も実際に発生しています。これは決して他人事ではありません。自社の集塵機は本当に安全だと言い切れるでしょうか?本記事では、金属加工の現場でなぜ火災や粉塵爆発が起こるのか、その科学的なメカニズムから、明日から実践できる具体的な対策、そして重要な集塵機のメンテナンス体制の構築まで、網羅的に解説します。工場の安全管理責任者、そして現場で働くすべての方にとって必読の内容です。

なぜ金属加工の現場で集塵機の火災・爆発が起こるのか?

金属の塊が燃えることは想像しにくいかもしれませんが、それがマイクロメートル単位の微細な粒子(粉塵)になると、性質は一変します。表面積が爆発的に増えることで空気(酸素)と反応しやすくなり、非常に燃えやすい危険物へと変わるのです。この金属粉が、事故の主役となります。

危険な「粉塵爆発の3要素」とは

粉塵爆発は、以下の3つの要素が特定の条件下で揃ったときに発生します。これを「爆発の3要素」と呼び、安全対策を考える上での基本となります。

・可燃性粉塵

アルミニウムやマグネシウム、鉄といった金属粉が、空気中に雲のように浮遊した状態(粉塵雲)にあることが第一の条件です。床や壁に堆積している粉塵も、何らかの衝撃で舞い上がれば即座にこの条件を満たします。特に危険なのは、一次爆発の衝撃波で堆積した粉塵が一気に舞い上がり、さらに大規模な二次爆発を引き起こすケースです。

・酸素(空気)

集塵機は、粉塵を空気ごと吸引する装置であるため、この要素は常に満たされています。ダクト内やフィルター周辺は、まさに爆発のために酸素が供給され続けている状態とも言えます。

・着火源

3つ目の要素が、着火の引き金となるエネルギーです。金属粉は、その種類によって極めて小さなエネルギーで着火します。この着火のしやすさは「最小着火エネルギー(MIE)」という指標で示され、例えばアルミニウム粉末のMIEは10mJ(ミリジュール)程度。これは、人間がカーペットの上を歩いてドアノブに触れたときに感じる静電気(約20mJ)よりも小さいエネルギーであり、いかに容易に着火するかを示しています。

これら3要素のうち、一つでも確実に取り除くことができれば、理論上、爆発は絶対に起こりません。日々の安全管理と集塵機のメンテナンスは、この3要素、特に「可燃性粉塵の管理」と「着火源の排除」に焦点を当てて行う必要があります。

金属加工特有の着火源

金属加工の現場には、他の業種と比較して多様な着火源が潜在しています。

研磨・研削・切断作業で発生する高温の火花

最も一般的で、最も危険な着火源です。特にグラインダー作業や溶断作業で発生する火花は、数百度以上の高温粒子であり、ダクトを通じて容易に集塵機内部に吸い込まれます。吸い込まれた火花が、フィルターに捕集され堆積した金属粉の層に接触すると、燻り(くんしょう)火災の原因となります。これはすぐには炎を上げず、内部でじわじわと燃え広がり、夜間や休日など、人がいない時間帯に本格的な火災へと発展するケースも少なくありません。

目に見えない脅威「静電気」

乾燥した冬場などに特に注意が必要なのが静電気です。金属粉は絶縁体である空気の中を、ダクト内壁と摩擦しながら高速で移動するため、非常に静電気を帯びやすい性質があります。適切にアース(接地)されていない機器やダクトの一部に静電気が蓄積され、電位が数千ボルトに達すると、アースされた他の部分との間で火花放電が発生します。前述の通り、このわずかな放電エネルギーが、アルミニウムなどの金属粉を爆発させるには十分なのです。

集塵機本体の機械的な要因

見落とされがちですが、集塵機そのものが着火源になるケースもあります。例えば、長年の使用によるベアリングの摩耗や潤滑油切れは、異常な摩擦熱を発生させます。また、吸引した異物がファンに衝突して火花を発生させたり、モーターの電気系統が劣化・ショートして火花が出たりすることも考えられます。これらは、計画的な集塵機のメンテナンスを怠ることで発生リスクが著しく高まる、人為的な要因と言えます。

【種類別】特に注意すべき危険な金属粉と特性

すべての金属粉が同じ危険性を持つわけではありません。自社の扱う金属の特性を正しく理解し、リスクのレベルに応じた対策を講じることが極めて重要です。粉塵爆発の危険性は、爆発の激しさ(圧力上昇速度)を示す「Stクラス」という国際的な指標で分類されます。St0(爆発しない)からSt1(緩やか)、St2(激しい)、St3(極めて激しい)までの4段階に分かれており、数字が大きいほど危険性が高くなります。

| 金属粉の種類 | 危険性レベル (Stクラス) | 主な発生源 | 特性・注意点 |

|---|---|---|---|

| アルミニウム | St 2 - St 3 (非常に激しい) | 研磨、切削、研削、3Dプリンタ | 最小着火エネルギーが非常に小さい。水と反応して可燃性の水素ガスを発生させるため、湿潤環境での使用や水での消火は厳禁。 |

| マグネシウム | St 3 (極めて激しい) | 切削加工、研磨 | 発火点が約600℃と低く、燃焼温度は3000℃に達する。一度燃えると消火が極めて困難。絶対に水を使ってはならず、乾燥砂など専用の消火剤が必要。 |

| 鉄 | St 1 (比較的緩やか) | 鋳造、研削、溶断 | St1と比較的緩やかだが、研磨火花を発生させやすく、他の粉塵の着火源となりうる。錆びた酸化鉄の粉末は自己発熱性を持つ場合がある。 |

| チタン | St 2 (非常に激しい) | 研磨、切削、3Dプリンタ | 発火しやすく、マグネシウム同様に消火が困難。二酸化炭素や窒素といった不活性ガスとも反応して燃焼を続ける特性を持つ。 |

特にアルミニウムやマグネシウムといったSt2以上の金属粉を扱う現場では、労働安全衛生法および関連法規に基づき、爆発を安全に抑制または放散するための設備の設置が義務付けられています。

火災・爆発を防ぐための集塵機メンテナンスと具体的な対策

事故を100%防ぐためには、「そもそもリスクの高い設計を避ける」「着火源を入れない」「着火させない」「被害を広げない」という多重の防衛ラインを構築することが極めて重要です。

対策0:リスクに応じた集塵機の選定

すべての対策の出発点であり、最も重要なのが「自社で扱う粉塵のリスクに適合した集塵機を選ぶ」ことです。特にマグネシウムやチタンなど、極めて爆発性の高い粉塵を扱う場合は、乾式(フィルター式)ではなく湿式集塵機(ウェットスクラバー)の導入が最善の選択肢となります。湿式集塵機は、吸引した粉塵を水や液体と接触させて捕集するため、粉塵雲の形成自体がなく、爆発のリスクを根本から排除できます。また、火花が飛んできても水中で消火されるため、着火源対策としても非常に有効です。初期投資は高くなる傾向がありますが、安全性を最優先するならば、検討すべき最も確実な対策です。乾式を選ぶ場合でも、フィルターの材質を難燃性のものや帯電防止処理が施されたものにするなど、細かな仕様選定が後の安全性を大きく左右します。

対策1:火花を機内に入れない「火花対策」

最も確実な方法は、着火源となる火花が、粉塵の巣である集塵機本体に到達する前に無力化することです。

プレダスター(火花分離装置)の設置

火花対策の切り札となるのがプレダスターです。これはダクトの途中に設置する前処理装置で、サイクロンの遠心力を利用して、重くて高温の火花や研磨片を物理的に分離・捕集します。火花がフィルターに到達する前に処理できるため、フィルターの焼損や内部での火災リスクを劇的に低減できます。プレダスターには様々な種類がありますが、自社の粉塵の特性や量に合わせて最適なものを選ぶことが重要です。そして、この装置も万能ではなく、分離・捕集したダストの定期的な清掃が不可欠であり、重要な集塵機のメンテナンス作業の一つとなります。

対策2:着火させない「静電気除去」

目に見えず、いつ発生するかわからない静電気への対策は、継続的に行う必要があります。

確実なアース(接地)接続

静電気対策の基本であり、最も重要な対策です。集塵機本体、ダクト(特にフランジ接続部)、フード、加工機まで、粉塵が通過するすべての金属製の機器を導線でつなぎ、大地に接続(接地)します。これにより、発生した静電気を安全に大地へ逃がし、機器への帯電を防ぎます。アース線が途中で切れていたり、接続部のボルトが緩んでいたりすると全く意味をなさないため、日常点検や定期的な集塵機のメンテナンス時に、接続状態を目視で確認し、テスターで導通を確認することが推奨されます。

対策3:万が一の被害を最小限に抑える設備

フェールセーフの思想に基づき、万が一、機内で爆発が発生してしまった場合に、その被害を最小限に食い止めるための「被害軽減装置」の設置も検討すべきです。

爆発放散口(ラプチャーディスク)の設置と点検

これは集塵機本体に設置される「安全弁」です。機内で爆発が発生し、内部の圧力が設定値を超えると、瞬時に破れて爆風と圧力を安全な方向(建物の外壁や屋根など、人がいない方向)へ逃がします。これにより、集塵機本体が破壊され、破片が飛散するのを防ぎます。設置する際は、放散方向に壁などの障害物がないか、十分な安全距離が確保されているかを確認する必要があります。また、ディスク自体が経年劣化するため、定期的な点検と交換が法的に義務付けられています。

逆止弁(アイソレーションバルブ)の重要性

爆発放散口とセットで導入したいのが、ダクトの途中に設置する逆止弁です。集塵機で発生した爆発の火炎や圧力が、吸引ダクトを逆流して作業現場に噴出するのを防ぐための「防火シャッター」の役割を果たします。作業者の安全を直接守るために、極めて重要な装置です。

日常業務に組み込むべき安全管理とメンテナンス体制

最新の安全装置を導入しても、それを維持管理する人間の意識と体制が伴わなければ、宝の持ち腐れです。安全は、日々の地道な点検と清掃、そして計画的なメンテナンスによってのみ維持されます。

安全の基本!日々の清掃と粉塵の堆積防止

重大事故の多くは、堆積した粉塵が原因で被害が拡大します。集塵機内部だけでなく、作業場の床、壁、機械の隙間、照明器具の上などに堆積した金属粉は、二次爆発の燃料となり非常に危険です。日々の清掃を徹底し、粉塵を「溜めない」環境を作ることが何よりも重要です。清掃には、粉塵を舞い上げないよう、防爆仕様の掃除機を使用することを強く推奨します。

定期的な集塵機のメンテナンス計画と記録

安全を維持し、集塵機の性能を最大限に発揮させるためには、場当たり的ではない、計画的なメンテナンスが不可欠です。以下に点検項目の例を示します。

| 点検周期 | 点検項目例 | 確認内容 |

|---|---|---|

| 日常点検 (始業前) |

外観確認、異音・異臭、アース接続 | 本体やダクトの凹み・損傷はないか。運転時に普段と違う音や焦げ臭い匂いはないか。アース線が外れていないか。 |

| 月次点検 | フィルター差圧、ダストボックス、ファン | 差圧計の数値は正常範囲か。粉塵は満杯になっていないか。ファンの羽根に粉塵が付着・固着していないか。 |

| 年次点検 (専門業者推奨) |

モーター、電気系統、ダクト内部、安全装置 | モーターの絶縁抵抗は正常か。配線に損傷はないか。ダクト内部に粉塵が堆積していないか。爆発放散口や逆止弁は正常に機能するか。 |

労働安全衛生法では、事業者による定期自主検査とその記録の3年間保存が義務付けられています。これらの点検を確実に実施し、記録を残すことは、法令遵守だけでなく、万が一事故が起きた際に、事業者が安全配慮義務を果たしていたことを証明する重要な証拠にもなります。

作業者への安全教育と緊急時対応計画の策定

ハードウェア(設備)の対策と同様に重要なのが、ソフトウェア(人的管理)の対策です。実際に機器を操作する作業員一人ひとりの安全意識が、最後の砦となります。

・危険性の周知教育:自社で扱う金属粉がどのような危険性(Stクラス、MIEなど)を持つのか、なぜ静電気対策や清掃が重要なのかを、定期的な安全教育を通じて全作業員に周知徹底します。

・緊急時の対応訓練:万が一、集塵機から異音や異臭、発煙があった場合に、「まず何をすべきか」を定めた緊急時対応マニュアルを策定し、訓練を行います。初期消火の手順、緊急停止ボタンの場所、報告・連絡ルート、避難経路などを明確にし、全従業員がパニックに陥らず行動できるようにしておくことが被害を最小限に抑える鍵となります。

・消火器の適切な準備:金属火災は水で消火できないケースが多いため、金属火災に対応した消火器(D火災用消火器)や、乾燥砂などを集塵機の近辺に設置しておくことも重要です。

金属加工現場の安全は、高性能な設備と、それを正しく運用・管理する人間の意識、そして継続的な改善活動によって成り立っています。本記事で紹介した対策を参考に、自社の安全体制を今一度見直し、火災・爆発リスクのない安全な職場環境を構築してください。専門的な知識が必要な集塵機のメンテナンスやリスクアセスメントについては、プロの業者に相談することも、安全への確実な投資と言えるでしょう。

集塵機のフィルター交換やダクト清掃、法定点検などのメンテナンスでお困りではありませんか?

専門知識豊富なスタッフが、お客様の現場に最適なプランをご提案します。集塵機のメンテナンスなら豊友までご相談ください。